一、核心原理与结构对比

1. 电流互感器(CT)

工作原理:基于电磁感应原理,通过闭合铁芯和绕组将一次侧大电流转换为二次侧小电流。其变比(K)由一次绕组与二次绕组的匝数比决定,典型应用中二次侧电流为5A或1A。

结构特点:

包含铁芯和绕组,二次侧需严格避免开路(否则会因磁饱和产生高压)。

输出为电流信号,需通过电阻转换为电压信号供采样芯片处理。

2. 分流器

工作原理:采用低阻值锰铜片或精密电阻,通过测量其两端电压降计算电流(欧姆定律,V=I×R)。

结构特点:

结构简单,直接串联于电路中,无开路风险。

输出为电压信号,需通过放大电路处理后送入计量芯片。

锰铜材料具有低温度系数(约0.002%/℃),环境适应性优异。

二、性能差异详解

1. 测量范围与精度

电流互感器:

优势:适用于大电流场景(如数百安培),精度通常为0.2%-1%。

局限:小电流下误差较大(因激磁电流影响),线性范围较窄(工频50Hz/60Hz为主)。

分流器:

优势:小电流(如几安培)下精度更高(可达±0.5%),线性度优异。

局限:大电流时功率损耗显著(如100A电流通过0.1mΩ分流器,损耗达1W)。

2. 抗干扰与安全性

电流互感器:

通过电磁隔离实现高低压分离,抗干扰能力强,适用于高压环境(如变电站)。

二次侧开路可能导致铁芯过热甚至损坏。

分流器:

直接采样,需额外隔离电路(如差分放大器),在高压场景中应用受限。

无开路风险,但需考虑电路分压对原系统的影响。

3. 温度稳定性

电流互感器:铁芯材料(如硅钢片)易受温度影响磁导率,导致精度波动。

分流器:锰铜材料温度系数低,环境适应性更优。

三、应用场景分析

1. 电流互感器的典型应用

三相电能表:工业用电计量中处理大电流(如100A以上),需隔离高压与测量电路。

高压输电系统:变电站中配合继电保护设备,测量输电线路电流。

交流大电流场景:如电机控制、电网监测。

2. 分流器的典型应用

单相电能表:家庭用电计量中处理小电流(如60A以下),追求高精度。

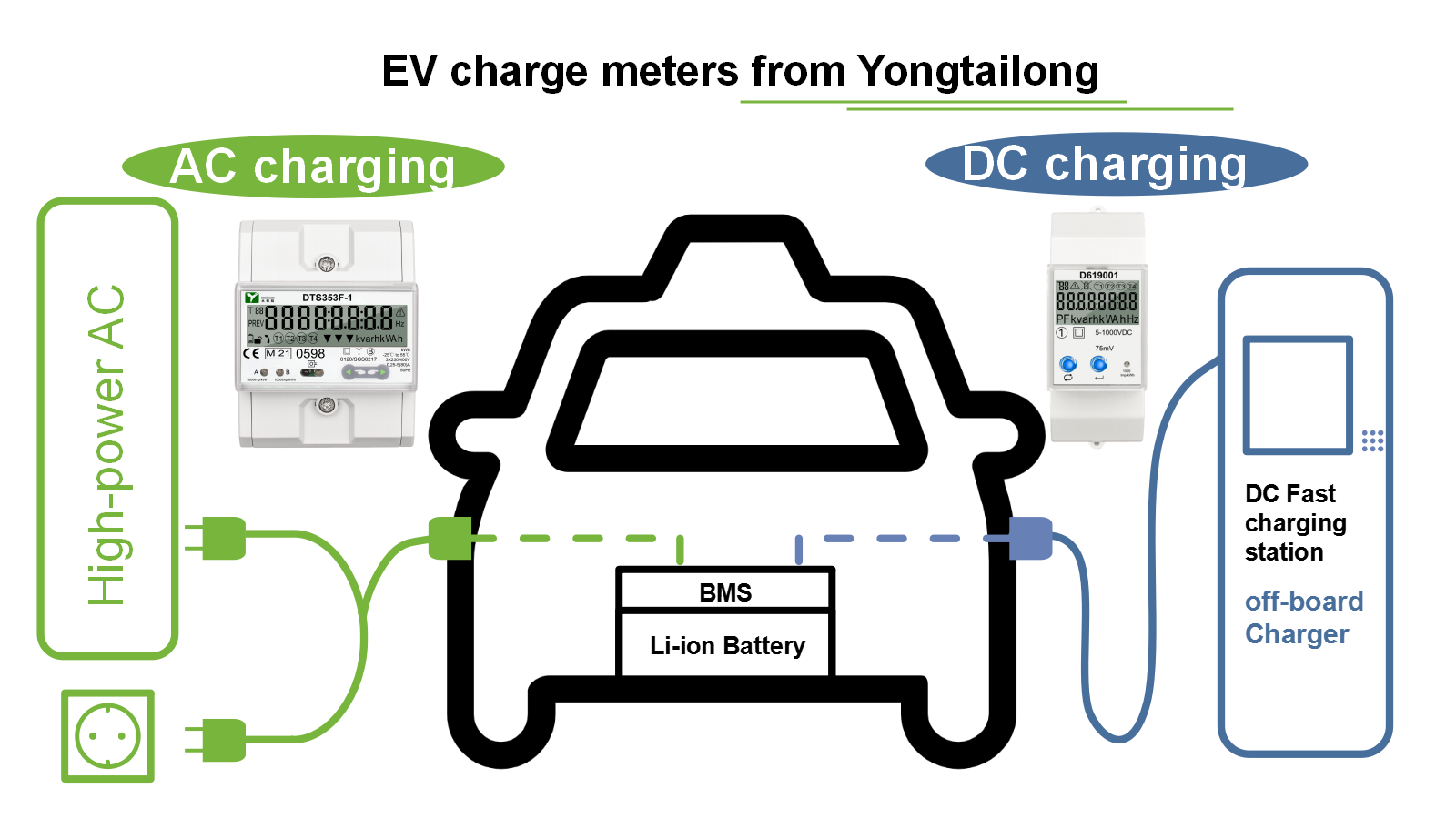

直流电表:光伏发电、电动汽车充电桩。

实验室与精密仪器:需要直接测量电流且对精度要求极高的场景。

四、成本与工艺对比

成本:电流互感器结构复杂(铁芯、绕组)成本较高;分流器结构简单(锰铜片/电阻)成本低

工艺要求:电流互感器需精密绕线与磁路设计;分流器需高精度加工确保阻值稳定

批量应用:适合大规模工业场景(如三相电表);适合消费级场景(如单相电表、三相电表、直流电表)

五、选择依据与决策框架

电流大小:

大电流(>100A)优先CT,小电流(<50A)优先分流器。

精度需求:

高精度计量(如0.5S级电能表)倾向分流器。

环境条件:

高温或强电磁干扰环境适合CT,温度稳定场景适合分流器。

电路类型:

交流电表可选CT或分流器,直流电表仅分流器适用。

六、未来发展趋势

电流互感器:向高精度、宽频带发展(如罗氏线圈用于暂态电流测量)。

分流器:材料创新(如纳米晶合金)进一步提升温度稳定性,集成化设计降低成本。

混合方案:结合CT的隔离优势与分流器的高精度,开发复合采样模块。

在现代智能电网、分布式能源接入和复杂负载环境下,对电流波形精确测量的需求日益增长,分流器凭借其优异的性能(尤其在谐波和直流适应性方面)和成本体积优势,已成为智能电能表电流采样的主导技术,尤其是在居民和工商业中小电流计量领域。CT 则在高压、特大电流及对传统接口有要求的特定场景中保持其重要地位。技术的选择服务于精确、安全、可靠、经济的电能计量目标。

中文简体

中文简体 English

English